Verbeter de betrouwbaarheid & onderhoudbaarheid al voor de opstart van uw assets

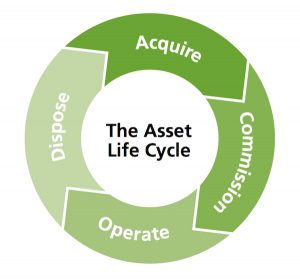

Wanneer we kijken naar de gemiddelde asset lifecycle dan kent iedereen waarschijnlijk wel het bovenstaande plaatje (bron: the IAM).

Tijdens de gebruikersfase van de asset is er vaak wel een focus op het opstellen van een goed onderhoudsconcept met risico mitigerende beheersmaatregelen. Alleen op dat moment is de asset al wel volledig ontworpen en gerealiseerd.

Hoeveel betrouwbaarheid (reliability) en onderhoudbaarheid (maintainability) bent u op dat moment al kwijt? Heeft u daar wel eens bij stil gestaan?

Tijdens de designfase ontbreekt het namelijk vaak aan maintenance & reliability engineering expertise of het project zit niet te wachten op bemoeienis van de maintenance afdeling.

Dit heeft tot gevolg dat er vaak te weinig focus en aandacht is voor het noodzakelijke onderhoud in de toekomst. Met als gevolg dat de maintenance afdeling gechargeerd gezegd soms wordt opgezadeld met assets die behoorlijk slecht te onderhouden zijn in de praktijk.

Enkele voorbeelden die ik zelf door de jaren heen ben tegengekomen in de dagelijkse praktijk:

1. Er zijn geen hijsluiken of er is geen hijsvoorziening voor het wisselen van equipment.

2. Filters zijn onmogelijk te wisselen doordat er te weinig ruimte voor is of het is ergonomisch onverantwoord.

3. Er is te weinig ruimte voor het uitvoeren van onderhoud in het algemeen.

4. Olie niveaus zijn niet afleesbaar door de gekozen positionering van de equipment.

5. Trappen en bordessen zijn niet aanwezig voor het uitvoeren van inspecties, nemen van periodieke monsters of het aflezen van instrumentatie.

6. Er is geen rekening gehouden met periodieke schoonmaak werkzaamheden.

7. Er is geen rekening gehouden met standaarden. Het geplaatste merk en type equipment wijkt hierdoor volledig af van de geldende standaard.

8. Leidingdelen die met geen mogelijkheid uitgebouwd kunnen worden voor periodieke inspectie.

9. Block and bleed afsluiters die ontbreken.

10. Calibratie voorzieningen bij transmitters ontbreken.

11. Er zijn geen snelsluitingen aanwezig op delen die frequent in- en uitgebouwd moeten worden.

12. Het systeem is niet modulair opgebouwd.

In de praktijk leidt dit vaak tot kostbare modificaties (MOC’s) vrijwel direct nadat de asset is opgeleverd.

Het project is net afgesloten en de onderhoud beheerorganisatie ziet zich alweer genoodzaakt om de nieuwe installatie te gaan wijzigen want deze is in de huidige situatie niet goed te onderhouden.

Maintenance expertise hard nodig tijdens project

Het bovenstaande is natuurlijk erg zonde en maakt direct duidelijk dat er ’tijdens het schuiven met papier’ in de designfase van het project al maintenance engineering expertise aan tafel zou moeten zitten om systematisch over het toekomstige onderhoud na te denken.

Deze maintenance expert kijkt dan specifiek naar het verwachte onderhoud (zowel correctief als preventief) en geldende standaarden en toetst of het huidige design technisch, kosteneffectief en veilig te onderhouden is en voldoet aan de standaarden.

De maintenance expert doet vervolgens daar waar nodig ook aanbevelingen ter verbetering aan het projectteam.

Eerder schreef ik al een aparte blog over wat een verbeterde onderhoudbaarheid van een systeem kan opleveren in termen van een hogere beschikbaarheid.

Door maintenance engineering expertise al tijdens de designfase bij uw projectteam te betrekken voorkomt u dat in een later stadium onnodige euro’s besteed moeten worden aan kostbare wijzigingen die waarschijnlijk voorkomen hadden kunnen worden.

Betrouwbaarheid issues tijdens uitvoering project

Ook hier heb ik door de jaren heen diverse voorbeelden meegemaakt van zaken die de betrouwbaarheid van een asset negatief beïnvloeden nog voordat deze voor het eerst in gebruik is genomen.

1. Het verkeerde flenspakking materiaal op grote schaal ingebouwd in een kritische installatie.

2. De verkeerde norm flenzen op grote schaal gebruikt in een kritische installatie.

3. Bouten en moeren niet gesmeerd en niet op het juiste moment aangehaald in een kritische installatie.

4. Een copy-paste van een eerdere installatie met dezelfde overbodige ’toeters en bellen’ en design flaws erin.

5. Pomp- en fanunits die niet zijn uitgelijnd na montage.

6. Een te zwakke skid waar een aggregaat op staat (poor design).

7. Rotating units niet afgevuld met smeermiddel, te weinig of het verkeerde middel.

8. Piping, isolatie en pakkingen die open en bloot in de regen en sneeuw ligt zonder enige vorm van afdekking.

9. De opstartprocedure zoals is voorgeschreven door de fabrikant wordt niet gevolgd.

10. Sper- en flush op mechanical seals zijn niet aangesloten of bijgezet.

11. Er is geslepen in ijzer in de directe nabijheid van rvs leidingwerk.

12. Een pomp die langdurig de verkeerde kant op staat te draaien zonder medium.

13. Afdichtdoppen die niet zijn verwijderd voor opstart.

14. Verkeerd afgestelde veerveiligheden en HH niveaubewakingen.

15. Coating beschadigingen door onzorgvuldige transportbewegingen.

16. Leidingen en compensatoren die onder spanning en buiten spec’s zijn gemonteerd.

17. Onvoldoende supporting en trekontlasting aangebracht in kabeltraces.

18. Verkeerde aansluitklemmen gebruikt in elektrische installatie.

19. Slangen die tegen elkaar aan staan te schuren bij draaiende installatie.

Erg zonde natuurlijk en bij enkele van bovenstaande voorbeelden had dit bovendien hoge reparatiekosten tot gevolg. De meeste van bovengenoemde zaken zijn ook te voorkomen.

Goed toezicht kan een hoop ellende voorkomen maar ik heb daarnaast ook goede ervaringen opgedaan met een verificatie & validatie matrix als onderdeel van verificatie & validatie management. Ik zal dit hieronder kort toelichten.

Tijdens de verschillende fasen van een project kan een verificatie & validatie matrix (V&V) opgesteld worden. De opdrachtgever kan in de aanbesteding documenten al een eerste concept van deze verificatie & validatie matrix opnemen.

Hierin staan dan de technische eisen, operationele eisen, uitvoering eisen met voor elke eis ook heldere pass-fail criteria. De opdrachtnemer kan de verificatie & validatie matrix vervolgens na gunning verder aanvullen en aangeven met welke methode en in welke fase van het project (design/realisatie of bijvoorbeeld tijdens de oplevering) er aangetoond gaat worden op welke manier aan de specifieke project eisen zal worden voldaan.

De opdrachtgever kan vervolgens gedurende het project bijhouden wat de status is van alle aan te tonen eisen en op die manier grip houden en sturen op het gewenste resultaat van het project.

Van de V&V matrix kan bijvoorbeeld (met wat excel slimmigheden) een grafisch staafdiagram overzicht gemaakt worden door in de matrix te werken met afkortingen zoals Non Compliant (NC), Compliant with Comments, etc.

Met behulp van de verificatie & validatie matrix kan de opdrachtnemer dus onderbouwen richting de opdrachtgevende partij dat het nieuwe systeem voldoet of gaat voldoen aan de gestelde eisen.

Het doel van verificatie en validatie matrix is het zo vroeg mogelijk in de levenscyclus van de nieuwe asset opmerken van mogelijke issues en deze te corrigeren waardoor problemen in een later stadium worden voorkomen.

Bij bovengenoemde voorbeelden uit de praktijk speelt naast gebrekkig toezicht uiteraard ook de cultuur en werkethiek of arbeidsethos een belangrijke rol. Zijn uw werknemers integer, hebben ze een groot verantwoordelijkheidsbesef, gaan ze voor kwaliteit in hun werk, voelen ze zich sterk verbonden met de organisatie waar ze voor werken en werken ze goed samen met anderen.

Dit zijn ook allemaal belangrijke zaken om te voorkomen dat er al veel betrouwbaarheid en onderhoudbaarheid verloren gaat voor ingebruikname van een nieuw systeem.

Onderhoud aan Shinkansen ter inspiratie

Als afsluiting en ter inspiratie wil ik nog het bijgaande filmpje met jullie delen. Het gaat over het routine onderhoud aan de Shinkansen. Dit is de hoge snelheid trein in Japan. Ik vind het zelf werkelijk prachtig om te zien met welke trots, aandacht en nauwkeurigheid deze treinen en de rails door de Japanners tot in de puntjes worden onderhouden. Dit is echt World Class Maintenance wat mij betreft!

Ik hoop dat jullie wat aan deze blog hebben gehad! Laat gerust een reactie achter.

Startende maintenance engineer?

Ben jij een startende maintenance engineer? Lees dan ook zeker eens mijn boek! Hierin deel ik o.a. tips en tricks die ik zelf graag had willen ontvangen toen ik aan het begin van mijn carrière stond.

Plaats een Reactie

Meepraten?Draag gerust bij!